技術資料technical data

ZAPペースト

1.防食性能

塩水噴霧試験

試験条件

- 試験時間:2000hr

- JIS:Z2371に準拠(5%NaCl、35℃)

評価

全面、亜鉛の白錆に覆われているが、剥離面は鋼素地のクロスカット部で亜鉛の犠牲防食効果が確認されるなど、良好な防食状態が実現できている。

- 剥離前※

- 左側半面剥離※

- 比較材(鋼板)

※ZAPペースト塗布材(素地は鋼板)

海水シャワー散布付屋外暴露試験

試験条件

- 独立行政法人港湾空港技術研究所殿構内の海水シャワー散布付(3.5hr×2回/日)屋外暴露試験場(横須賀市久里浜湾に面し海から約10mに暴露

- 暴露面を海側、南向きに15°で設置

- 暴露期間:約1年

- 鋼板が年間0.78mm/年 腐食する環境

評価

全面、亜鉛の白錆に覆われているが、剥離面は赤錆もなく、良好な防食状態を呈している。

- 剥離前※

- 左側半面剥離※

- 比較材(鋼板)

※ZAPペースト塗布材(素地は鋼板)

沿岸地域

試験条件

- 日本海沿岸(新潟県柏崎市)、海岸線より約20mの屋外に暴露

- 暴露面を海向きに鉛直設置

- 暴露期間:約3年

- 鋼板が年間0.04mm/年 腐食する環境

評価

上部に亜鉛の白錆が見られる。サンプルの周囲を中心に赤錆が僅かに見られるが、これはマスキング部からのもらい錆の影響が主で、剥離面の鋼素地には赤錆は見られず良好な防食状態を示している。

- 剥離前※

- 左側半面剥離※

- 比較材(鋼板)※

※ZAPペースト塗布材(素地は鋼板)

□:防食材を剥離し素地の鋼表面を露出させた部分を意味する

×:防食材へクロスカット加工した箇所を意味する

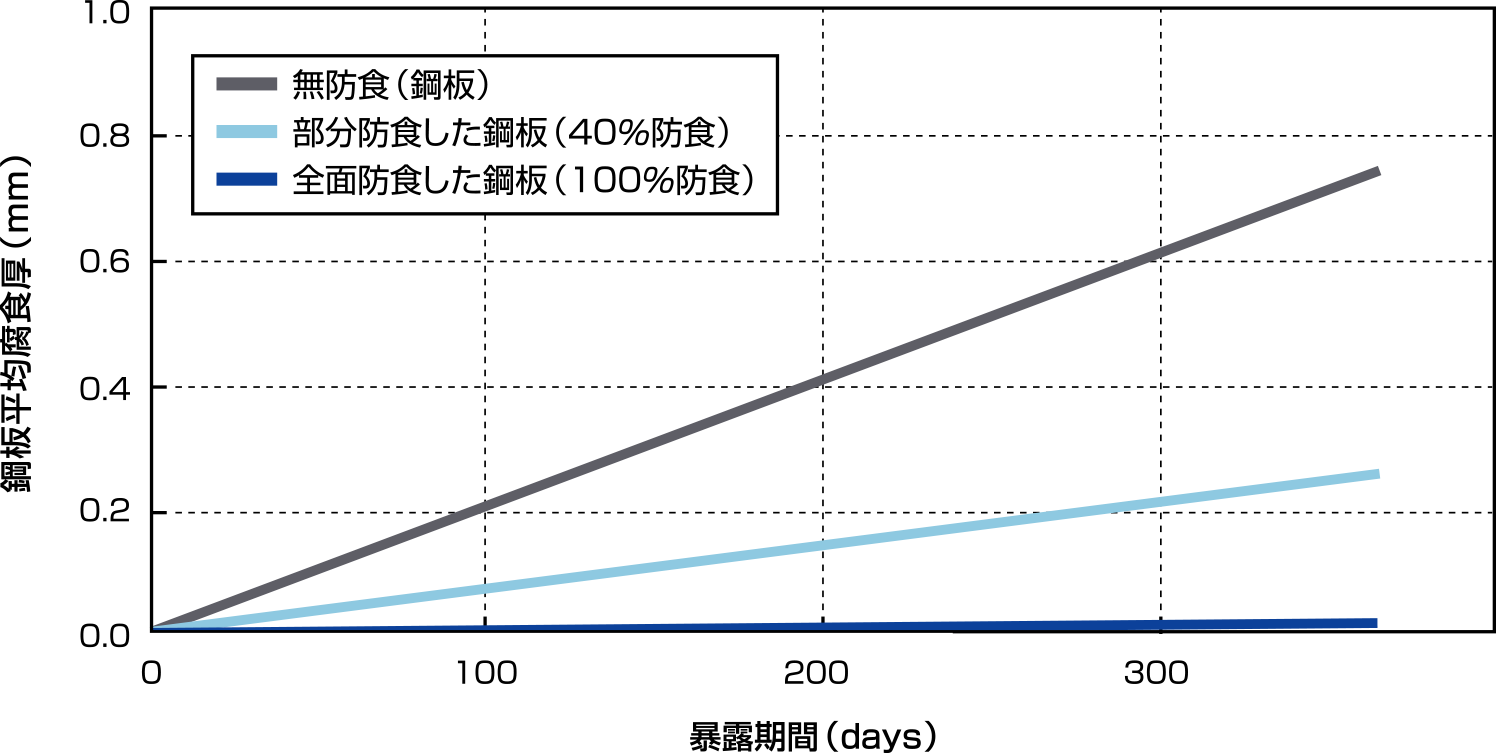

2.海水シャワー散布付き屋外暴露試験におけるZAPペースト塗布鋼板の腐食厚

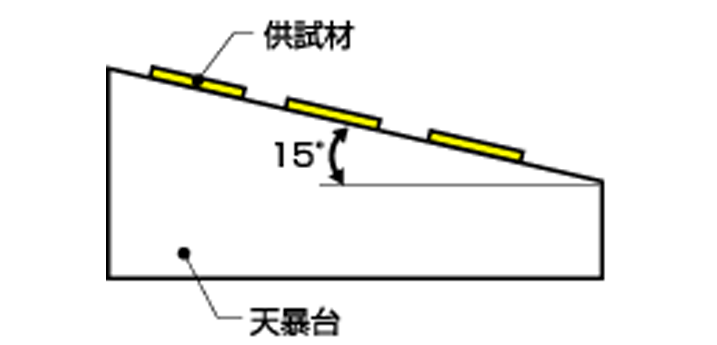

試験条件

- 被防食材:鋼板

- 防食材:ZAPペースト

- 暴露環境:独立行政法人 港湾空港技術研究所殿構内の海水シャワー散布付(3.5hr×2回/日)屋外暴露試験場(神奈川県横須賀市久里浜湾に面し海から約10m)で暴露面を海側、南向きに暴露(右図参照)

試験方法

鋼板にZAPテープを全面或いは部分的に貼付し上記環境に暴露した。

40%防食は、右図のように鋼板面積の40%をZAPテープで防食したものである。

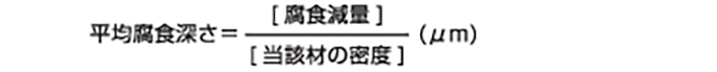

腐食厚は鋼板の腐食減量、鋼板の面積、鋼板の密度から算出した。

なお40%防食材の腐食厚のみ、鋼板の暴露面積を使用し算出した。

試験結果

評価

1年暴露による腐食厚は、裸鋼板が0.78mmであるのに対し、全面防食材は10μm以下、40%防食材は0.23mmとなり、部分防食でも亜鉛の犠牲防食効果や腐食生成物による腐食抑制効果によって腐食厚が1/3以下に低減されることが判る

3.屋外暴露におけるZAPペーストの性能

試験条件

- 被防食材:ZAPペーストを塗布した鋼板(基材は冷間圧延鋼板SPCC - SD[1.0t])

- 防食材:無防食の冷間圧延鋼板SPCCーSD(1.0t)

- 暴露環境:準工業地帯(埼玉県上尾市) 暴露面を南向きに水平に対し1°の傾斜で暴露台に設置

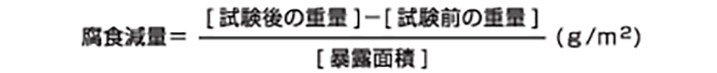

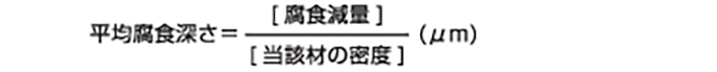

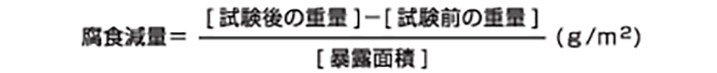

試験・評価方法

規定のサイズに切断した冷間圧延鋼板の裏面をマスキングし、ZAPペーストを塗布した鋼板、及び無防食の冷間圧延鋼板を屋外暴露した。

試験終了後、下記※1処置で亜鉛の白錆除去し、重量差より皮膜残留率(重量)を求め、その後ZAPペースト皮膜を溶剤で除去し、更に鋼板の腐食生成物を除去する下記※2処置を行い、重量差より下式で減量及び平均腐食深さを算出した。

なお皮膜残留率(面積)は次式にて算出した。

皮膜残留率(面積)=[試験後の皮膜面積]/[試験前の皮膜面積]×100

※1:ZAPペースト上の白錆は、10vol%酢酸アンモニウム水溶液中に浸漬後、湯水下にて軽くスポンジで擦 り除去した。

※2:鋼板の腐食生成物は、10vol%クエン酸水素二アンモニウム水溶液中に浸漬後、水洗下にてスポンジで擦 り除去した。

試験結果

屋外暴露終了時

写真に示すように無防食の鋼板には赤錆が全面発生し、腐食が進んでいるの対し、ZAPペースト塗布鋼板はペースト皮膜が全面健全に残留し、その皮膜残留率(面積)は100%である。

- ZAPペースト塗布鋼板

- 無防食の鋼板

暴露期間6.8年

暴露期間6.8年

上記材皮膜除去後

写真に示すように無防食の鋼板は、平均腐食深さが7.1μm/年と大きく腐食し、最大241μm※に達する局部腐食も見られる。これに対しZAPペースト塗布鋼板は、鋼板の平均腐食深さが0.1μm/年未満と非常に少なく、局部腐食も観察されず良好な防食状態を示している。

ZAPペーストの皮膜残留率(重量)は92.4%と依然高く、20年以上の耐久性があると推定される。

※デプスゲージで測定

- ペースト皮膜除去後

平均腐食深さ < 0.2μm/8年

平均腐食深さ < 0.2μm/8年

(< 0.1μm/年)

皮膜残留率(重量) = 92.4% - 腐食生成物の除去後

平均腐食深さ = 48.1μm/7年

平均腐食深さ = 48.1μm/7年

(7.1μm/年)

結論

ZAPペーストの防錆力は大変優れ、一般環境では20年以上の耐久性が期待できることが判る。

4.促進耐候性試験におけるZAPペーストの性能

JIS K5600ー7ー7(キセノンランプ法)に準拠した促進耐候性試験機を用いて、供試材にキセノンアークラン プの光を照射しながら、一定間隔※1で水を噴霧する環境※2に4000hr暴露した。

また供試材は、規定のサイズに切断しブラスト処理した冷間圧延鋼板(SPCCーSD、1.0t)にZAPペーストを塗布し作製した。なおマスキングは、供試材の裏面の全面、表面の周囲について行った。

※1:120分間の照射中に18分間水を噴霧し、残りの102分間は40~60%RHに保持する

※2:試験槽内の温度は、38℃

試験・評価方法

試験終了後、下記※1処置で亜鉛の白錆を除去し重量差より皮膜残留率(重量)を求め、その後ZAPペースト皮膜を溶剤で除去し、更に鋼板の腐食生成物を除去する下記※2処置を行い、重量差より下式で減量及び平均腐食深さを算出した。

なお皮膜残留率(面積)は次式にて算出した。

皮膜残留率(面積)=[試験後の皮膜面積]/[試験前の皮膜面積]×100

※1:ZAPペースト上の白錆は、10vol%酢酸アンモニウム水溶液中に浸漬後、湯水下にて軽くスポンジで擦 り除去した。

※2:鋼板の腐食生成物は、10vol%クエン酸水素二アンモニウム水溶液中に浸漬後、水洗下にてスポンジで擦 り除去した。

試験結果

屋外暴露終了時

外観

屋外暴露20年に以上に相当する4000hrという長期暴露であっても、写真に示すように試験後の外観は、亜鉛の白錆により少し白っぽくなっているが、皮膜の剥離や脱落は発生しておらず健全な状態を維持している。

皮膜除去後

写真の右部に示すように鋼板に錆は観測されず、鋼板の平均腐食深さも0.2μm未満と非常に小さく、良好な防食状態を示している。

ZAPペースト皮膜の残留率(重量)は98.0%と高く20年以上の耐久性があると推察される。

- 試験前

- 試験後(4000hr)

皮膜残留率(面積) = 100%

皮膜残留率(面積) = 100%

皮膜残留率(重量) = 98.0%

平均腐食深さ < 0.2μm

結論

ZAPペースは高い防錆力を保持した上で非常に優れた耐候性を示し、一般環境では20年以上の耐久性が期待できることが判る。

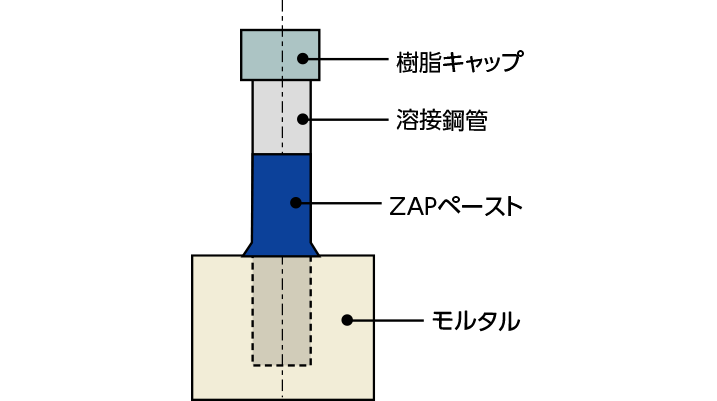

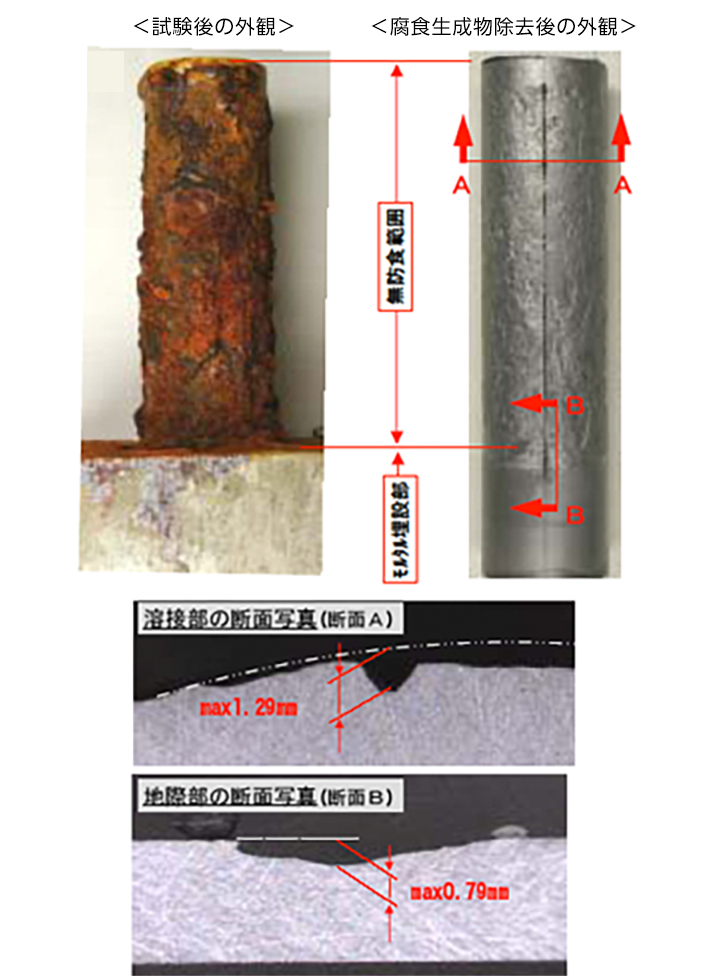

5.地際防食へのZAPペーストの適応

試験条件

- 被防食材:ブラスト処理した配管用溶接鋼管

- 防食材:ZAPペースト

- 暴露環境:塩水噴霧試験(JIS Z2371に準拠)

- 暴露期間:2000hr

試験方法

ZAPペーストで防食した溶接鋼管

- モルタルに埋設した溶接鋼管(ブラスト処理済み)の地際(根元)部の回りにZAPペーストを塗装し約300μmの厚みとした。

- 次に、最下部をZAPペーストでコーキング処理し上記環境に暴露した。

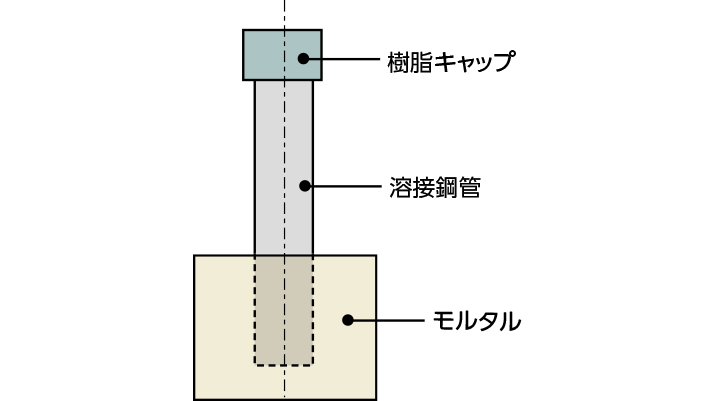

裸の溶接鋼管

- モルタルに埋設した溶接鋼管(ブラスト処理済み)を上記環境に暴露した。

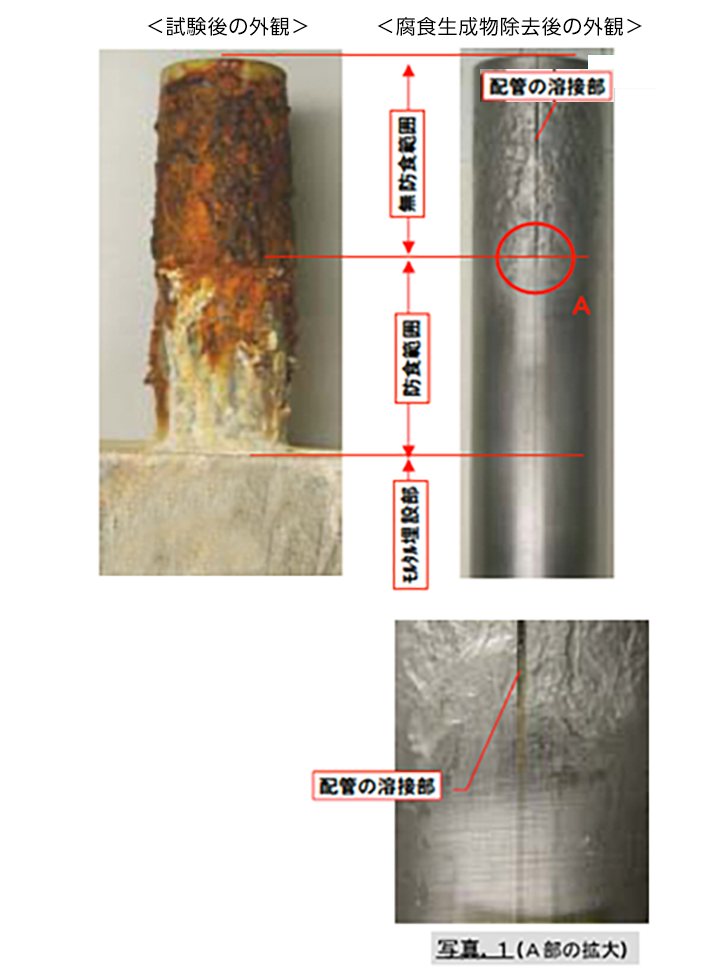

試験結果

ZAPペーストで防食した溶接鋼管

裸の溶接鋼管

評価

ZAPペーストで防食した溶接鋼管

- 鋼管上部の無防食部では全面が激しく腐食するだけでなく溶接部が溝状に局部腐食し腐食深さが0.93mmに達している。

- 一方、防食部は溶接部を含め腐食は全く見られず、初期の状態を維持している。

- 防食部の腐食深さ(写真.1参照)

・鋼管最大腐食深さ=0mm

・溶接部最大腐食深さ=0mm

裸の溶接鋼管

- 鋼管は全面激しく腐食するだけでなく、その溶接部は溝状に局部腐食深さが1.29mmに達していた。また地際部は0.79mmの深さまで腐食が進んでいた。

- 防食部の腐食深さ(上記断面写真参照)

・地際部最大腐食深さ=0.79mm

・溶接部最大腐食深さ=1.29mm

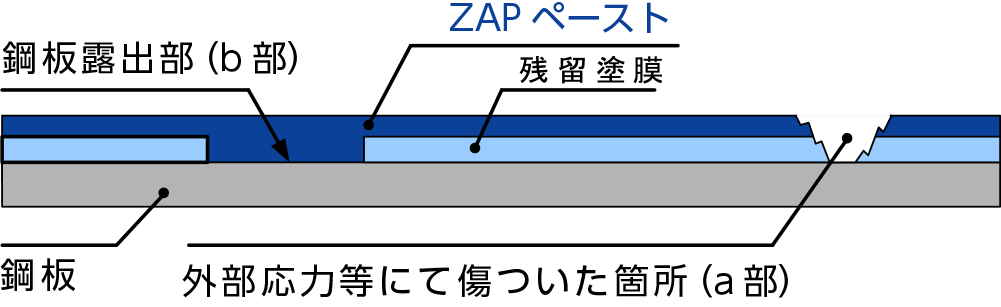

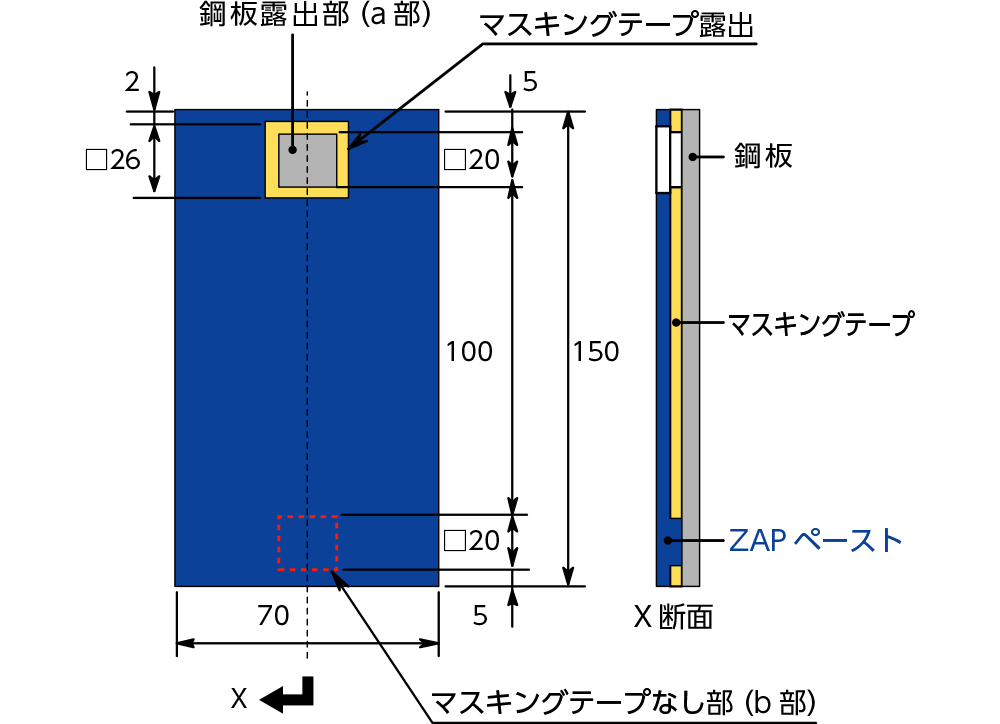

6.塗膜が残留する鋼板上におけるZAPテープの防食性能

目的

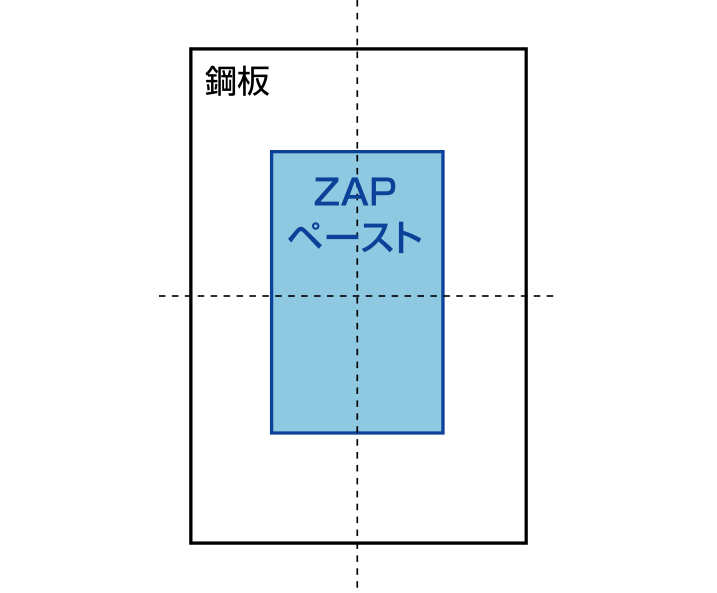

塗膜と鋼板素地露出部が混在する施工対象へZAPテープを施工した場合で、外部応力などで素地の鋼板に達する傷がついた時に、電解質溶液中で亜鉛の犠牲防食作用が発現するかを確認する(図参照)。

試験条件

- 被防食材:ブラスト処理済み冷間圧延鋼板(1.0t)

- 防食:ZAPテープ

- 暴露環境:20℃水道水への4日間浸漬

試験方法

下記にて作製したサンプルを20℃の水道水に4日間浸漬した。

ZAPテープで防食した鋼板

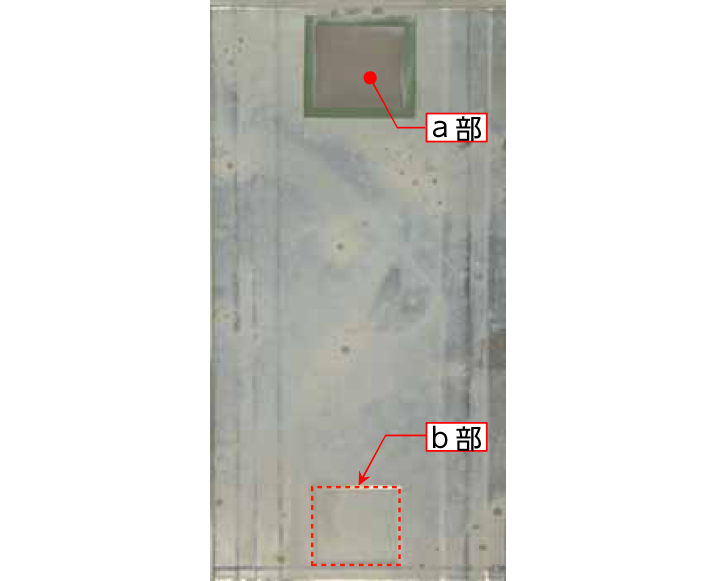

下図に示すように、両端の2箇所(a部、b部)以外をマスキングテープでマスキングした鋼板にZAPテープを貼付する。この時、マスキング無部の片側(a部)は鋼板素地が露出するようZAPテープにも開口部を設けると共に、もう一方(b部)は、ZAPテープを鋼板素地上に貼付し導通を確保する。

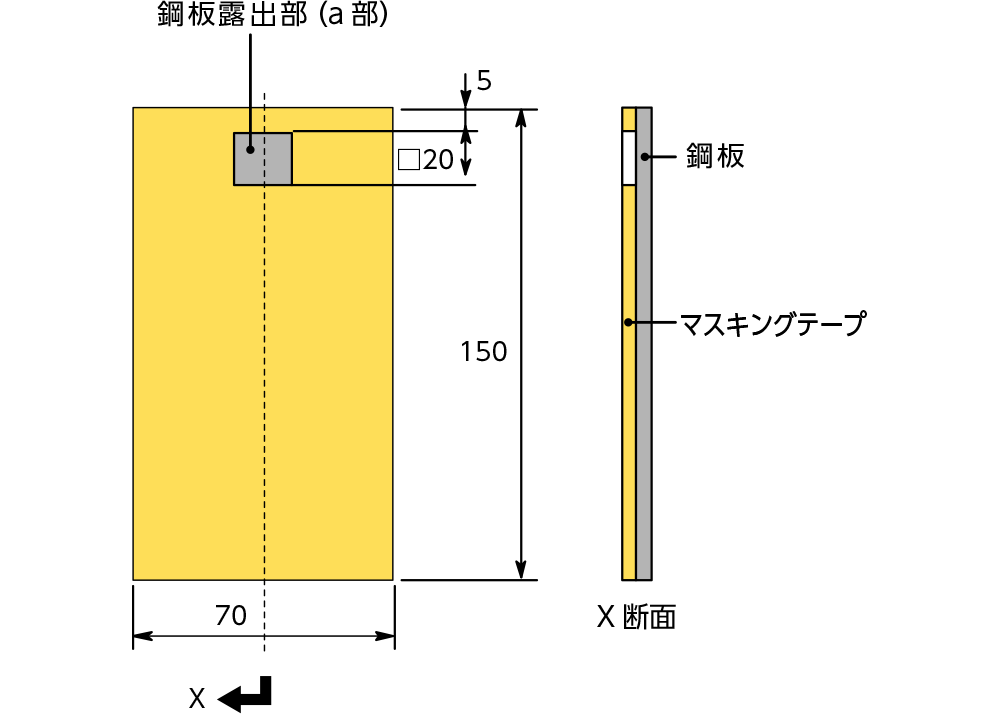

無防食の鋼板

下図に示すよう一端の□20mmの鋼板露出部(a部)以外、マスキングテープでマスキングした鋼板

試験後の外観

ZAPテープで防食した鋼板

無防食の鋼板

評価

無防食の鋼板には、露出部(a部)に赤錆が観察されるが、ZAPペーストで防食した鋼板には錆が全く見られず、ZAPペーストによる犠牲防食作用が発揮されていることが判る。

結論

上記より、活膜が残留する塗装鋼板上にZAPペーストを施工した状態においても、電解質溶液中では亜鉛による犠牲防食作用が問題なく発揮されていることが判る。

皮膜残留率(面積) =100%